1、試驗材料與方法

Ti80鈦合金作為一種近α型鈦合金,其名義成分為Ti-6Al-3Nb-2Zr-1Mo(部分文獻記為Ti-6Al-2Zr-1Mo-3Nb),具有高強度、優異的耐腐蝕性和焊接性能,綜合性能優于廣泛應用的Ti-6Al-4V(ELI)合金。該合金的相變點(α+β/β轉變溫度)約為990-992℃,是制定熱處理工藝的關鍵依據。

1)試驗材料制備流程通常包括:

通過三次真空自耗電弧熔煉制備鑄錠

在相變點以上開坯鍛造(約1050-1100℃)

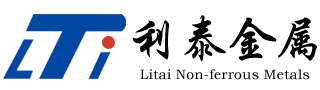

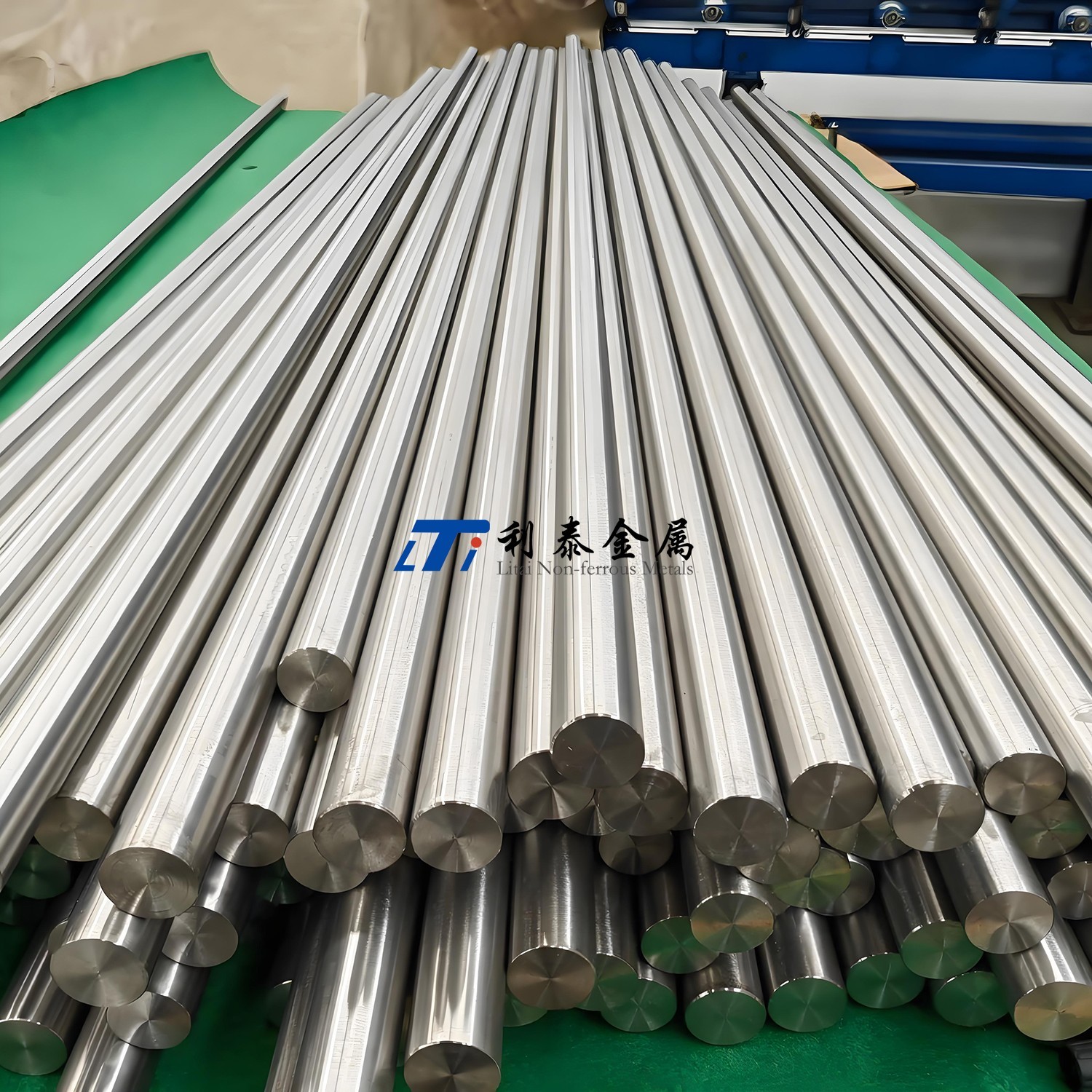

在α+β兩相區精鍛(900-950℃)獲得棒材

最終加工成φ55mm-φ150mm的棒材或管材試樣

2)熱處理工藝設計主要分為三類:

普通退火(650-850℃)

雙重退火(固溶+時效,如950℃×1h/AC+530℃×6h/AC)

高溫退火(相變點附近,940-990℃)

3)分析測試方法包括:

顯微組織分析:采用HF:HNO?:H?O=1:3:7(體積比)的腐蝕劑腐蝕試樣,利用光學顯微鏡和掃描電鏡觀察組織演變

力學性能測試:室溫拉伸(GB/T 228-2002)、沖擊韌性(GB/T 229)

相組成分析:X射線衍射儀(XRD)和透射電鏡(TEM)分析相變產物

表:Ti80鈦合金典型熱處理工藝設計

| 工藝類型 | 溫度范圍 | 保溫時間 | 冷卻方式 | 主要組織特征 |

| 普通退火 | 650-850℃ | 1-2小時 | 空冷 | 等軸α+少量β相 |

| 雙重退火 | 固溶950-970℃ | 1小時 | 空冷 | 雙態組織 |

| 時效530℃ | 6小時 | 空冷 | ||

| 高溫退火 | 940-990℃ | 1小時 | 空冷 | 片層/魏氏組織 |

2、試驗結果與分析

2.1 熱處理對顯微組織的影響

Ti80合金的顯微組織對熱處理溫度極其敏感,呈現顯著的梯度演變規律:

650-850℃普通退火:組織保持等軸α相+β轉變基體。隨著溫度升高(特別是700-850℃范圍),β轉變組織含量逐漸降低,等軸α相含量從60%增至75%以上,且α相晶粒略有長大14。這種變化源于再結晶過程中α相從β轉變組織中的持續析出。

900-980℃高溫退火:進入雙態組織形成區。當初生α相減少至15-30%時,在β晶粒內部析出次生片層α相。溫度越高,次生α相越粗化:

950℃處理時次生α相厚度約0.5μm

980℃時增至1.2μm以上

初生α相同時發生球化,β相含量顯著增加

≥990℃(相變點以上)熱處理:形成典型的魏氏組織。特征為粗大的原始β晶粒(尺寸100-300μm),內部包含平行排列的長針狀α叢集,晶界處存在連續α相。冷卻過程中發生馬氏體轉變,生成α'板條馬氏體與α'孿晶馬氏體的混合組織。

冷卻速率同樣影響組織形態:

空冷產生α+β轉變組織

水淬則促使β相轉變為α'馬氏體

但合金元素分布不受熱處理工藝改變影響,始終保持相對均勻性。

2.2 力學性能響應規律

強度變化:

在650-900℃區間,抗拉強度穩定在950-1000MPa,屈服強度為850-900MPa,對溫度不敏感

超過900℃后,強度略有下降(約5%)

雙重退火后強度與普通退火相當但塑性更優

塑性與韌性變化:

延伸率隨溫度升高持續改善:650℃退火時約12%,升至800℃時達18%以上

沖擊韌性呈非線性變化:

普通退火(700-800℃):沖擊功穩定在45-50J

雙態組織區(950℃):沖擊功峰值達75J

魏氏組織區(990℃):驟降至63J2

表:不同熱處理工藝下Ti80合金的典型力學性能

| 熱處理工藝 | 抗拉強度(MPa) | 屈服強度(MPa) | 延伸率(%) | 沖擊功(J) | 組織類型 |

| 750℃×1h/AC | 1010 | 910 | 14 | 45 | 等軸組織 |

| 850℃×1h/AC | 980 | 870 | 18 | 48 | 等軸組織 |

| 950℃×1h/AC | 970 | 860 | 16 | 75 | 雙態組織 |

| 990℃×1h/AC | 960 | 850 | 12 | 63 | 魏氏組織 |

| 950℃/AC+530℃/AC | 985 | 890 | 17 | 70 | 細雙態組織 |

斷裂機理:

等軸組織:塑性變形由大量等軸α相協調,滑移分散,斷裂前變形量大

雙態組織:次生α相阻礙裂紋擴展,沖擊韌性最優

魏氏組織:長針狀α相導致裂紋沿α/β界面快速擴展,沖擊韌性最低

3、工藝性能調控策略

3.1 熱加工與熱處理的協同效應

變形工藝直接影響熱處理前的初始組織狀態,進而影響最終性能:

精鍛棒材:變形量增加(30%→70%)時,強度從960MPa增至1010MPa,沖擊功從60J降至40J,塑性基本不變

軋制棒材:在相同變形量下,沖擊韌性比精鍛材高10-15%,源于更均勻的應變分布

擠壓管材:擠壓態組織呈拉長α相(占比>60%),需通過高溫退火(950-970℃)實現再結晶等軸化

組織性能調控窗口:

高強度需求:選擇750℃×1h/AC普通退火,強度達1010MPa

高塑性成形需求:850℃×1h/AC處理,延伸率>18%

高沖擊韌性場景:雙態組織制備工藝(940-980℃×75min/AC),沖擊功>70J

3.2 工藝窗口優化

普通退火:最佳窗口為700-800℃×1h/AC,綜合性能滿足多數結構件要求

雙態組織退火:950℃×60min/AC是管材最佳工藝,強度970MPa、沖擊功75J、延伸率16%

雙重退火:固溶溫度選兩相區上部(950-970℃),時效采用530℃×6h,實現強度-塑性-韌性三重提升

4、應用領域與典型案例

4.1 海洋工程裝備

Ti80合金已成為艦船耐壓管路系統的首選材料。某型潛艇管路系統采用Ti80冷軋管材,經950℃退火后獲得雙態組織:

抗拉強度≥950MPa

沖擊功≥70J

在3.5%NaCl溶液中腐蝕速率<0.001mm/a

此工藝解決了傳統不銹鋼管路在海水長期沖刷下的點蝕與應力腐蝕開裂問題,服役壽命從10年提升至30年。

4.2 深海探測裝備

全海深載人潛水器的耐壓殼體連接件采用Ti80棒材(φ120mm),經多火次鍛造+780℃退火:

保證屈服強度≥880MPa

延伸率≥16%

在1000m深度循環加壓10萬次未出現疲勞裂紋

該應用充分利用了Ti80在高壓環境下的高比強度和耐腐蝕優勢。

4.3 化工裝備

某海上油氣平臺的熱交換器管束使用Ti80擠壓管材(990℃退火態魏氏組織):

在含硫原油工況(150℃,H?S分壓0.1MPa)中

服役5年未發生氫脆或腐蝕泄漏

較Monel400合金減重40%,維護成本降低60%

5、注意事項與質量控制

5.1 相變點精確控制

相變點是工藝制定的基準,需注意:

批次數差:因熔煉成分波動,相變點變化范圍可達±15℃(如985-1005℃)

檢測方法:推薦使用金相法(誤差±3℃),優于差熱分析法

工藝補償:實際熱處理溫度應低于標稱相變點20-40℃

5.2 冷卻方式選擇

空冷是Ti80最常用的冷卻方式,但需注意:

大截面棒材(>φ200mm)心部冷卻速率不足,可能形成晶界α相

建議采用風冷強化或分段冷卻工藝

水淬易導致馬氏體過量,增加脆性風險

5.3 尺寸效應與殘余應力

大尺寸鍛件(如>1噸)在700℃以下退火時,殘余應力消除率不足60%

需采用階梯退火工藝:650℃×2h+750℃×2h

薄壁管材(壁厚<5mm)高溫退火時易變形,需設計專用夾具

6、技術挑戰與發展趨勢

6.1 組織性能定量預測模型

當前工藝優化依賴大量試驗,亟需發展:

相變動力學模型:預測α相尺寸/含量與溫度、時間的定量關系

機器學習模型:基于成分-工藝參數映射性能

初步研究表明,雙態組織中次生α相厚度d(μm)與固溶溫度T(℃)滿足:

d=0.02×(T?900)(T在900-980℃范圍)

6.2 復合熱處理技術

形變熱處理(Thermomechanical Processing, TMP):在精鍛后直接控制冷卻,省去單獨固溶工序

試驗表明可降低能耗30%,沖擊韌性提高10-15%38

磁場輔助退火:在相變點附近施加強磁場(>10T),細化β晶粒尺寸40%以上,突破傳統熱處理的晶粒粗化瓶頸

6.3 增材制造適配熱處理

針對激光粉末床熔融(LPBF)成形的Ti80零件:

需開發梯度熱處理:對α相富集區采用局部激光退火

研究顯示:850℃+激光局部重熔可使各向異性降低50%,延伸率提升至22%

結語

Ti80鈦合金通過熱處理工藝的創新優化,實現了從等軸組織到雙態組織再到魏氏組織的精準調控,滿足了海洋工程、航空航天、化工裝備等領域對高強度、高韌性、耐腐蝕的多元化需求。未來研究將聚焦于多尺度組織模擬、智能化工藝設計及復合能場熱處理技術,進一步挖掘該合金的性能潛力。尤其針對深海極端環境服役的構件,開發基于組織性能一體化的定制熱處理窗口,將成為保障重大裝備安全可靠的關鍵技術方向。

相關鏈接

- 2025-06-23 從"跟跑"到 "并跑":Ti80鈦合金產業化三大矛盾破解與技術突圍路徑

- 2025-05-14 國內自主研發Ti80鈦合金的制備工藝突破和前沿應用案例

- 2024-01-29 潛艇艦船用Ti80鈦合金棒材黑斑缺陷分析

- 2023-11-09 退火溫度對Ti80合金棒材組織與性能的影響

- 2020-09-19 深水工程Ti31、Ti75、TC4、Ti80鈦合金的介紹及應用

- 2020-03-05 Ti80鈦合金棒材黑斑缺陷分析